Etwas mehr als 40 Kilometer sind es von Luxemburg nach Florange in Lothringen. Luxemburg ist der Hauptsitz des weltgrößten Stahl und Bergbau-Unternehmens Arcelor Mittal. Die knapp 12.000 Seelen Stadt Florange ist Zentrum der Stahltechnologie. Hier gibt es nicht nur die Walzstraßen von ArcelorMittal, sondern in der riesigen Gewerbezone St. Agathe auch den Automotive-Bereich von ThyssenKrupp und am anderen Ende der Stadt auch den indischen Stahlproduzenten Tata, der Walzstraßen des ehemaligen französischen Staatskonzerns Usinor übernommen hat.

Nicht nur Florange ist Zentrums des Stahls. In Hayange hat in den vergangenen 18 Monaten eine denkwürdige Auseinandersetzung um zwei Hochöfen stattgefunden, in der sich ArcelorMittal gegen Gewerkschaften und den französischen Staat durchgesetzt hat. Die beiden Hochöfen sind abgeschaltet, sind offiziell für sechs Jahre eingemottet, werden aber – das ist wohl sicher – nie wieder in Betrieb genommen.

1300 Forscher

Gut 100 Meter von der Stadtgrenze Florange entfernt beginnt Uckange. Hier steht der letzte Hochofen als Denkmal, aber hinter den Mauern der weißen Gebäude von ArcelorMittal gibt es eine Industriewelt, die außerhalb wenig bekannt ist. Die wichtigste Denkschmiede und Erprobungsanstalt des weltweiten Konzerns liegt einige Kilometer von Uckange entfernt in Maizières-les-Metz. ArcelorMittal verfügt über 11 Forschungszentren weltweit und 1.300 Forscher und Entwickler. Maizières – les – Metz ist das größte davon. Insgesamt gibt ArcelorMittal pro Jahr 285 Millionen US-Dollar für Forschung aus. Davon sind 25 Prozent allein für den Automobilbereich bestimmt. Das hat seinen Grund. Die in Frankreich angesiedelte Stahlindustrie ist weitgehend auf Flachstahl und die Automobilindustrie konzentriert. In Florange wird allerdings auch Weißblech produziert, für Getränkedosen und Konserven.

Die Stahlwelt in Frankreich hat sich verändert, seitdem es eine Reihe von Fusionen gegeben hat. In den 90er Jahren gab es Sollac, Sacilor, Usinor, Unimetal. Seit den 80er Jahren aber, im Rahmen von zunehmenden Verstaatlichungen und Fusionen blieb davon nur Usinor als großer Fusionskonzern, dann Arcelor und schließlich ArcelorMittal über. Während Arcelor mit einer überwiegenden französischen Führung in Frankreich noch akzeptiert wurde, ging diese Akzeptanz in der Gruppe ArcelorMittal verloren. Frankreich hat das Gefühl, die Souveränität über seine Stahlindustrie verloren zu haben. Der CFDT Sekretär Edouard Martin merkte in der vergangenen Woche in der lothringischen Regionalzeitung an, dass neuerdings sogar die Produktion in Florange von Luxemburg aus gesteuert werde.

Die Gruppen

ArcelorMital hat unter den Auswirkungen der Krise die Ländergrenzen und damit die nationale Gliederung der Stahlindustrie aufgelöst. Die lothringische Flachstahlindustrie gehört zur atlantischen Gruppe die von Dünkirchen aus mit Stahl versorgt wird. Nach der Stillegung der Hochöfen in Florange ist in Dünkirchen die Produktion hochgefahren worden, hat im Monat Mai Rekorde erreicht. Von Dünkirchen wird nun Florange mit 2,31 Millionen Tonnen Stahl bedient. Dudelange soll 800.000 Tonnen erhalten, Belgien 1,2 Millionen Tonnen. ArcelorMittal hat die Produktion an der Küste konzentriert und die Produktion, die den Mehrwert und damit den Gewinn generiert ins Landesinnere. In Lothringen hat es niemandem Freude gemacht, nun von Dünkirchen mit Material und von Luxemburg in der Steuerung abhängig zu sein.

Die weiß-beigen Gebäude von ArcelorMittal in Florange sind von weitem sichtbar. Die Stahlindustrie, das fällt auf, ist in ihrem Walzbereich sauber geworden. Die Gebäude sind in Grünflächen eingebettet, gesäumt von Bäumen. Die 330 Meter lange Galvanisierungshalle sieht auch innen so sauber aus, als ob hier dauernd gefegt würde. Coils (Rollen mit Millimeter dünnem Stahl, bis zu 20 Tonnen schwer) werden hier wieder entrollt werden gesäubert und dann beschichtet. Die Straße läuft derzeit nur zu 70 Prozent. Während der Woche läuft sie ohne Unterlass durch, am Wochenende ist Pause. Die Galvanisierungsstraße verarbeitet einerseits normalen Stahl mit einem Zink Bad, andererseits einen Spezialstahl, Usibor, ultrastabil und leicht.

Neue Werkstoffe

Der vor zwei Jahren vorgestellte Stahl entwickelt sich zum Renner in der Automobilindustrie. Er wird mit einer Mischung von Aluminium/Silizium beschichtet und wird in außergewöhnlichen Breite von 1.850 Millimeter gewalzt. Während derzeit 60.000 Tonnen mit der Aluminium/Zink Mischung bearbeitet werden und 300.000, in ein reines Zinkbad gehen, sollen im kommenden Jahr jeweils 150.000 Tonnen in die Aluminium/Silizium Mischung gehen, für 2015 sind 200.000 Tonnen vorgesehen. BMW, die VW Gruppe, Peugeot, Volvo, Mercedes sind einige der Hersteller, die die den neuen Stahl verwenden.

„Wir haben in diese Galvanisierung sieben Millionen Dollar investiert. So wie wir nun aufgestellt sind in der Einheit Atlantik Lothringen sollten wir einer der erfolgreichsten europäischen Industriekomplexe werden“, sagt Henri-Pierre Orsoni, Vorstandsvorsitzender der Einheit Atlantik und Lotheringen im Flachstahl ArcelorMittal Lothringen. Orsoni geht davon aus, dass er die Galvanisierungsstraße nach und nach deutlich erhöhen kann. „Wir befinden uns in einer dramatischen Veränderung in der Automobilindustrie“, sagt Philippe Aubron, Chef der Automotive Abteilung Europa, bei ArcelorMittal. „Wir haben es mit neuen Normen bei der Reduzierung von Kohlenstoffdioxid zu tun, wir haben es mit Kostenreduzierungen zu tun, wir müssen uns auf Elektro-Autos und Hybrid Autos einstellen. Wenn uns das gelingt, dann müssen wir uns vor der Konkurrenz von Aluminium und Carbon nicht fürchten“. Aubron beschreibt damit die Konkurrenz, der sich ArcelorMittal beim Automobilbau, aussetzen muss.

Roboter im Einsatz

In der Metallverarbeitungsfabrik in Uckange macht der Konzern klar, was das bedeutet. Die Fabrik ist 85.000 Quadratmeter groß, entspricht damit 17 aneinander gereihten Fußballfeldern. Hier arbeiten Roboter in sieben Straßen nebeneinander. In der Fabrik sollen 100 Menschen arbeiten, aber sie sind nur dann sichtbar, wenn es sich darum handelt Fertigprodukte zu stapeln. Sie sind die Zulieferer der Maschinen. Gut 60 Millionen Dollar hat der Konzern hier investiert. Aus den fertig beschichteten „Coils“ werden in der Halle Teile ausgeschnitten, in Form gebracht, werden mit anderen Stahlteilen zusammengeführt und automatisch verschweißt. ThyssenKrupp hatte aus diesem System einst die Konstruktion von kompletten Teilen wie Bodengruppen entwickelt. Bei ArcelorMittal denkt man daran nicht. Wichtig aber: die Hochtechnologie erlaubt es mit großer Präzision ohne den Menschen zu arbeiten.

Die Stahlkombinationen, die in der Halle verschweißt werden, erlauben erhebliche Gewichtseinsparungen. Die B-Säule eines Autos geht im Gewicht von 7,6 Kilogramm auf 6,5 Kilogramm zurück. Der gesamte Rahmen verliert bis zu 20 Prozent an Gewicht. Weniger Gewicht aber bedeutet weniger Ausstoß an Kohlenstoffdioxid. Aus Uckange werden zum Beispiel Ford Saarlouis, VW in Osnabrück oder auch Magna in Österreich bedient. Der Umsatz liegt bei 45 Millionen Dollar.

Neue Einblicke

Aubron ist mit einem Team dauerhaft in der Welt unterwegs. Es stehen 19 Millionen Dollar zur Verfügung, damit ArcelorMittal die lothringischen Produkte weltweit vorstellen kann. „Dazu gehören“, sagt Aubron, der Usibor Stahl aber auch ein Elektrostahl für Elektro Autos. „In den kommenden fünf bis zehn Jahren wird man ohne diesen Stahl nicht mehr auskommen können“, sagt Aubron. In zehn Jahren glaubt man bei ArcelorMittal, wird man 100.000 Tonnen davon verkaufen können. Die Entwicklung dazu hat drei Jahre gedauert.

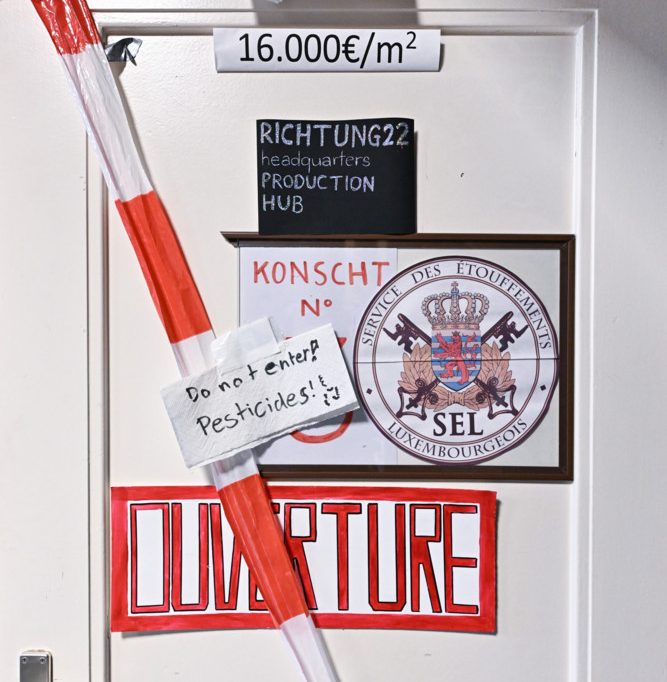

ArcelorMittal beginnt, um seinen Ruf in Lothringen zu kämpfen, der in der Phase der Auseinandersetzungen um die Hochöfen gelitten hat. Die Firma stellt nun die technischen Leistungen in Vordergrund – zum Beipiel bei einer Vorstellung der Einrichtungen vor einer deutsch, britisch, französischen Journalistengruppe. Der Unterschied zu der Situation der vergangen 18 Monate: ArcelorMittal lässt die Journalisten in die Fabriken. Bei den Informationen durch die Gewerkschaften in den vergangenen Monaten mussten sie stets vor den Türen bleiben.

Sie müssen angemeldet sein um kommentieren zu können